Erfolgreiche Erweiterung des Angebotsspektrums zur Produktion von großen und komplexen Instrumententafeln.

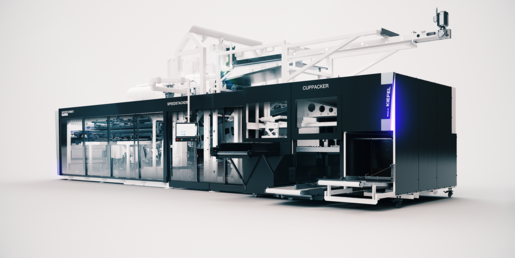

Bei Kiefel ruht man sich nicht auf Erfolg aus, sondern nimmt ihn als Ansporn, noch besser zu werden. Der Spezialist für die Produktion hochwertiger Autointerieurs hat neue Maschinenlösungen im Markt eingeführt: Schneller, besser, höhere Stückzahl – all das schafft die neue Generation von Vakuumthermoform-Anlagen zur Produktion von Instrumententafeln.

Autos werden nicht nur immer besser, sondern auch hochwertiger gestaltet – besonders der Innenraum muss überzeugen und rückt zunehmend als kaufentscheidendes Kriterium in den Fokus der Käufer. Bei Optik und Haptik wird mit vielen technologischen Kunststücken gearbeitet, dabei punkten vor allem High-Tech-Cockpits mit eleganten lederartigen Instrumententafeln.

Insbesondere das In-Mold-Graining-Verfahren (IMG) – entweder als IMG kaschierte Ausführung auf ein Trägerteil oder als hinterschäumte IMG-Formhaut ausgeführt – erfreut sich bei Fahrzeugen der jüngsten Generationen wachsender Beliebtheit und erzeugt wertige Oberflächen bei homogener Struktur sowie guter Haptik.

Bereits seit Jahrzehnten ist Kiefel Spezialist für hochwertige Auto-Interieurs und hat stets ein Ohr bei seinen Kunden: „Nur wer seinen Markt wirklich kennt, hält die passenden Lösungen bereit. Nach detaillierter Recherche hat Kiefel erneut die aktuellen Anforderungen aufgegriffen und konsequent in einer völlig neuen Maschinenkonstruktion umgesetzt“, berichtet Wolfgang Eglseer, Vertriebsleiter Automobilindustrie bei Kiefel. „Beide Maschinen sind von der Formfläche her identisch. Der Unterschied liegt darin, dass die eine explizit für die Verarbeitung von Folienrollenmaterial ausgelegt ist, die andere hingegen erstellt Folienzuschnitte aus dem angelieferten Folienrollenmaterial. Auch die Verwendung von bereits vorgefertigten Zuschnitten ist möglich“, erläutert Wolfgang Eglseer.

Makellose Optik

Das In-Mold-Graining-Verfahren (IMG) garantiert auch bei ausgeprägter Dreidimensionalität gleichmäßig gestaltete Oberflächen. Die gewünschte Narbung wird erst im Thermoformprozess auf die jeweilige Oberfläche gebracht. Alle wesentlichen Maschinenantriebe der neuen Vakuum-Thermoformanlagen sind servomotorisch und somit höchst energieeffizient. Der Maschinenuntertisch ist als servomotorischer Schwenktisch mit einem Schwenkwinkel in Schritten von 7,5° bis maximal 90° ausgeführt und bietet eine optimale Bedienergonomie unter Berücksichtigung der jeweiligen Personengröße. Die große Formfläche ermöglicht die Produktion von jeweils zwei Instrumententafeln gleichzeitig. „Der Output im Drei-Schichtbetrieb kann nun bis zu 2.000 Tafeln täglich betragen“, betont Wolfgang Eglseer, „außerdem können aufgrund der neuen Dimensionierung auch besonders hohe Instrumententafeln hergestellt werden.“ Ergänzen lässt sich die neue Anlage mit einem automatischen Werkzeugschnellwechsler. Damit reduzieren sich Nebenzeiten auf ein Minimum und die Produktivität wird deutlich verbessert. Die Vorbereitung des Werkzeugwechsels erfolgt parallel zur laufenden Produktion, der Wechsel selbst ist in wenigen Minuten realisiert.

Der Erfolg der neuen Kiefel-Maschinen zeichnet sich bereits ab: Während die ersten Anlagen im November 2015 und Januar 2016 ausgeliefert wurden, folgten weitere Bestellungen aus der ganzen Welt und konnten bereits an die zufriedenen Kunden geliefert werden. Innovationsführerschaft verlangt nach beständiger Weiterentwicklung. Das Maß dabei ist stets der Kundenwunsch.